Эволюция сельскохозяйственных зернометателей до современных образцов

Зернометатели. История создания. Виды и назначение

В обзоре рассматриваются зернометатели с момента появления (зерномёт Платонова 1933 г.) и до современных образцов типа ЗМС/ЗМСН.

Назначение

Зернометатели предназначены для механизация погрузочно-разгрузочных работ на открытых токах и зерноскладах. Могут выполнять следующие технологические операции:

- Загрузку и выгрузку зерна на зерноскладах;

- Погрузку зерна в транспортные средства;

- Механическое перелопачивание (перебунтовку) зерна на открытых площадках во время подвоза зерна от комбайна;

- Формирование буртов из куч зерна, оставляемых транспортными средствами на площадках во время подвоза зерна от комбайна;

- Сепарацию зерна с отделением лёгких примесей.

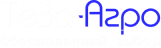

Классификация зернометателей

Зернометатели условно можно разделить на

- Ленточные

- Лопастные

- Вентиляторные

Подробная классификация представлена на рисунке

|

В настоящее время, наибольшее распространение благодаря достаточно простой конструкции получили самопередвижные ленточные зернометатели или зерно-пульты.

История появления

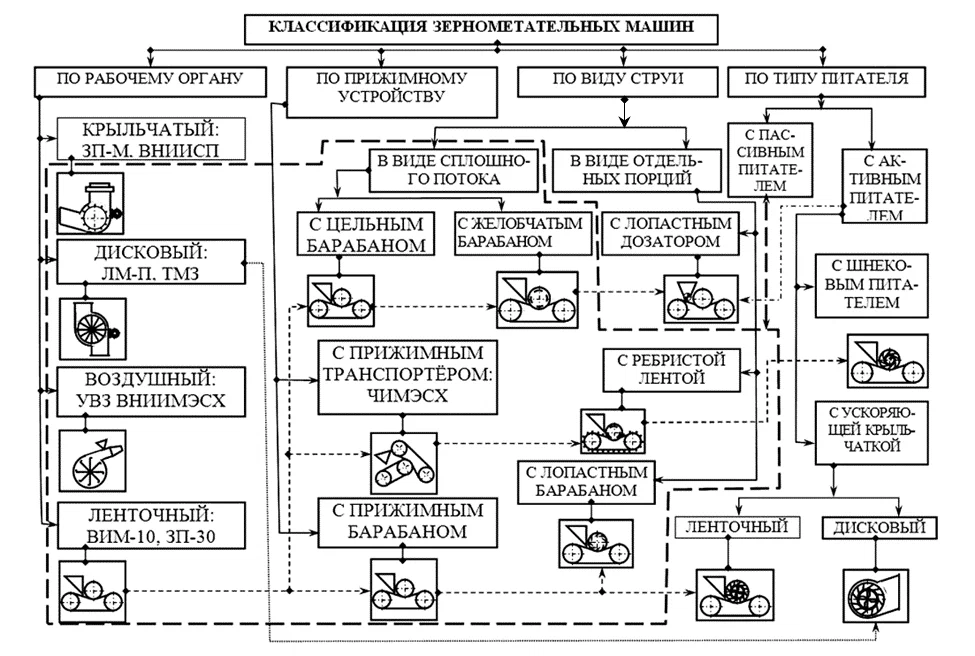

Впервые метательные машины начали применяться в начале прошлого столетия в горнорудной промышленности для перемещения фунта и руды. Работали они следующим образом. Сыпучий материал из приемного бункера самотеком поступал на быстродвижущую ленту, которая выбрасывала его на определенное расстояние в зависимости от скорости ленты и угла наклона. Для увеличения дальности полета материала путем повышения скорости метания на ленте установили поперечные , планки. Однако часть материала, которая задерживалась планками, отбрасывалась дальше. А другая часть материала, проскальзывая над планками, падала ближе. Из-за этого недостатка такие машины не нашли широкого распространения.Оригинальное устройство для метания сыпучего материала было разработано инженером П.Н. Платоновым в 1933 году. Зернометатель состоял из загрузочного транспортера, ведомого барабана, прижимного барабана, бесконечной ленты и ведущего барабана. Зерно при помощи загрузочного транспортера подавалось в промежуток между вращающимся прижимным барабаном и движущей лентой. Там оно прижималось барабаном к ленте и приобретало ее скорость. После выхода из-под барабана зерно выбрасывалось лентой под определенным углом.

|

| 1-приводной барабан; 2-направляющий барабан; 3-загрузочный бункер; 5-проризиненная лента. |

|

|

Авторское свидетельство 192535 от 15 сентября 1964. Автор изобретения П.Л. Лаптев |

В 1934 году на Одесском заводе элеваторного оборудования был изготовлен первый ленточный зернопульт с электродвигателем. В данном метателе зерно поступало из бункера (вместо загрузочного транспортера, использующегося в зерномёте конструкции Платонова) в промежуток между вращающимся нажимным барабаном и движущейся лентой. Дальнейший процесс метания зерна осуществлялся так же, как на предыдущем зерномёте. Такая конструкция зернопульта позволяла регулировать скорость ленты от 7 до 20 м/с и угол метания от 15 до 60 град. Зернопульты устанавливались на деревянной раме со своим электродвигателем и были недолговечны при эксплуатации.

С целью совершенствования конструкции зернопульта в 1936 году Всесоюзный институт механизации сельского хозяйства (ВИМ) выпустил зерноочистительную машину ВИМ-10 на металлической раме, в котором в качестве питателя использовали зернопульт. На раме на подшипниковых опорах были установлены ведущий, ведомый и нажимной барабаны. Ведущий и ведомый барабаны были соединены прорезиненной лентой. Электродвигатель установлен на отдельной раме. Исходный зерновой ворох зернопультом подавался в закрытую шахту с определённой скоростью, где из потока зерна выпадали лёгкие частицы и примеси. Благодаря чему, прежде чем поступить в машину, зерновой материал освобождался от лёгких примесей, забивающих приёмные органы зерноочистительных машин. Затем зерновой материал поступал на сито, освобождался от крупных примесей и поступал на мелкоячеистые сита для окончательной очистки от примесей.

В послевоенные годы в колхозах и совхозах во многих областях страны получило широкое распространение использование зернопульта ВИМ-10 отдельно от зерноочистительной машины.

Скорость ленты достигала 15-17 м/с, производительность достигала 10-20 т/ч и при этом мощность электродвигателя составляла 3,2 кВт.

|

|

На фото изображены зернопульты ВИМ-10М, реконструированные коллективом завода. Разложены перед цехом ремзавода. Период создания: 1955 г. Локация: Канск |

В дальнейшем конструкция ВИМ-10 была усовершенствована. Рама была установлена на 4-х катках, к ней была смонтирована площадка для электродвигателя и рукоятка для перекатывания зерномёта.

Впоследствии за конструкцией зернопульта ВИМ-10 во Всесоюзном институте сельскохозяйственного машиностроения был сконструирован зернопульт ВИСХОМ. Ленточный зернопульт ВИСХОМ имел ряд преимуществ по сравнению с ВИМ-10, таких, как компактность и мобильность. Электродвигатель уже был установлен на общей раме, что повышало удобство эксплуатации.

Рассмотренные выше зернометательные машины имеют целый ряд недостатков. Одним из основных недостатков является травмирование зерна рабочим органом зернометателя. Характер травмирования заключается в истирании, скольжении и сжатии зернового вороха на большой скорости в промежутке между прижимным барабанном и бесконечной лентой. Применение прорезиненной бесконечной ленты в зернометателе приводило к быстрому её износу. Неправильное регулирование ленты натяжением приводило к тому, что она часто набегала на торцевые рёбра цилиндрических барабанов.

Впоследствии зерномёты, созданные И.А. Бороненко, были лишены последнего недостатка. Для обеспечения плавности и устойчивой работы бесконечной ленты, поверхности ведущего и ведомого барабанов были выполнены слегка выпуклыми в средней части. Применение данного элемента в конструкции барабанов позволило увеличить срок службы ленты, которая работала три-четыре сезона, против ленты, применяемой на зернопульте ВИМ-10, которая не выдерживала и одного сезона.

Подобные зернопульты были сконструированы Лопатинским зерносовхозом. Все барабаны метателя были изготовлены пустотелыми из березовых досок для обеспечения плавности и устойчивости хода ленты. Бочкообразная форма барабанов исключала сход ленты с них. Однако используемые деревянные барабаны не отличались долговечностью.

С 1948 года наша промышленность начала выпускать зернопульт-погрузчик ЗП-30 для выполнения погрузо-разгрузочных работ. Он состоял из электродвигателя, питателя, элеватора и зерношвырялки. Последняя представляла собой восьмилопастную крыльчатку, вращающуюся в кожухе с раструбом вентиляторного типа. Зерно захватывалось скребками питателя и подавалось в наклонный элеватор, а оттуда поступало в центральную часть крыльчатки, где под действием центробежной силы отбрасывалось к периферии и с большой скоростью выбрасывалось наружу через раструб. Конструкции крепления кожуха крыльчатки позволяла менять направление струи в вертикальной плоскости в широких пределах и тем самым регулировать дальность полета материала.

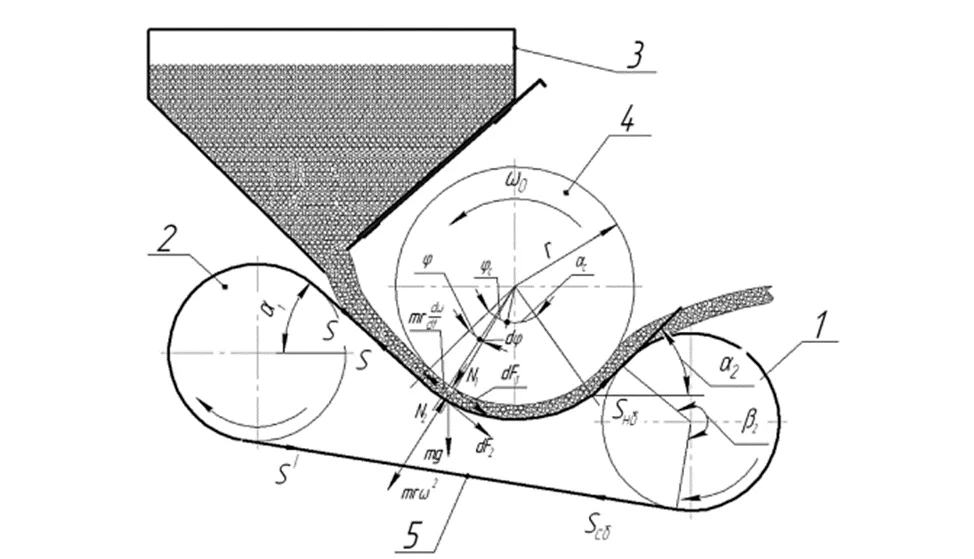

На базе данного погрузчика промышленность начала выпускать зернометатель ЗМ-60. Его менее производительная версия была представлена в «Большой советской энциклопедии» в статье «зернометатель»:

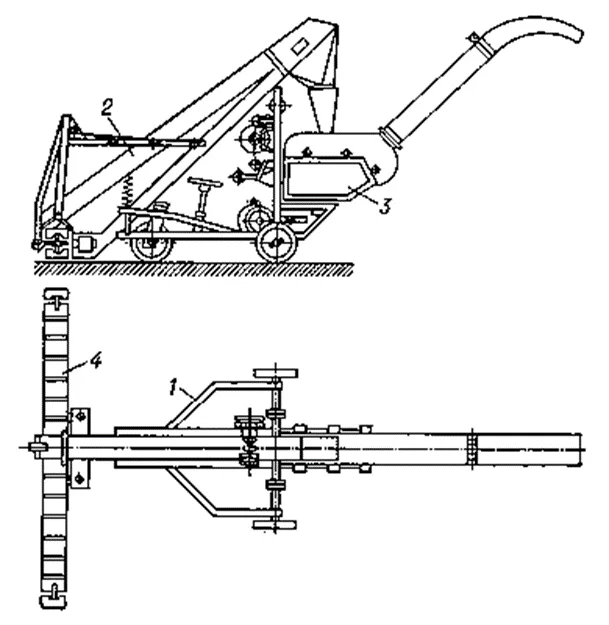

«Используемый в СССР метатель ЗМ-30 (рис.) состоит из транспортёра с питателем, метательного конвейера, механизмов пподъёма и самопередвижения, электропривода. Питатель подаёт зерно к транспортёру, который высыпает его в конвейер, а последний выбрасывает зерно через направляющую трубу. Производительность З. на пшенице 30 т/ч; максимальная дальность бросания 10 м; высота бросания 10 м; потребная мощность 7 квт»

|

|

1 — рама; 2 — транспортёр; 3 — метательный конвейер; 4 — питатель. |

Метатель позволял загружать склады с высотой укладки до 3,5-4,0 метров, а также формировать высокие бурты на открытых токах.

Триммер метателя мог поворачиваться вокруг своей оси, что давало возможность непрерывно загружать зерно в машины и автопоезда, а при работе в складах - перемещать зерно по обе стороны или ссыпать его позади погрузчика.

Наряду с ленточными зернопультами в сельскохозяйственном производстве использовались вентиляторные метатели. Такой метатель состоит из вентилятора , сопла и бункера. Зерно поступало из бункера в раструб вентилятора, откуда увлекалось воздушным потоком и выбрасывалось через сопло наружу. Из-за малой производительности, небольшой дальности метания зерна и большого расхода электроэнергии на создание воздушного потока в вентиляторе указанный метатель не получил широкого распространения.

Дальнейшее развитие направления привело к появлению самопередвижных метателей зерна серии ЗМС-90 выпускаемых в настоящее время разными производителями.Устройство и особенности современных зернометателей на примере ЗМСН-90-21М, производства Завода Автотехнологий

ООО «Завод Автотехнологий» производит зерноментатели с 2009 года. За последующие 10 лет было выпущено 3890 зерномётов. В конце марта 2023 года на склад компании ООО «ТеЗа-Агро» поступил зерно-метатель ЗМСН-90-21М под номером 5288.Технологический процесс

Технологический процесс происходит следующим образом: скребки питателей перемещают зерно к центру нижнего оголовника загрузочного транспортера, а его скребки захватывают зерновой материал, и подают его в засыпную воронку триммера. В триммере зерно попадает на бесконечную ленту, которая движется со скоростью 15-20 м/с . Зерно, попадая на ленту, получает большую линейную скоростью. Под действием силы инерции оно подается в жёлоб, и далее выбрасывается наружу.

Благодаря тому, что триммер может поворачиваться вокруг своей оси на 135° в обе стороны, значительно расширяется и упрощается применение зернометателя на различных работах. Так, например, погрузка зерноматериала в транспортные средства может производиться непрерывно. При перебуртовке или при загрузке склада зернометатель может перемещать зерно на одну или на другую сторону от продольной оси или ссыпать зерно позади себя. С помощью поворотного метателя можно сформировать из низкого и широкого бурта более высокий и узкий и наоборот, а также сформировать бурт из куч зерна.

Описание конструкции

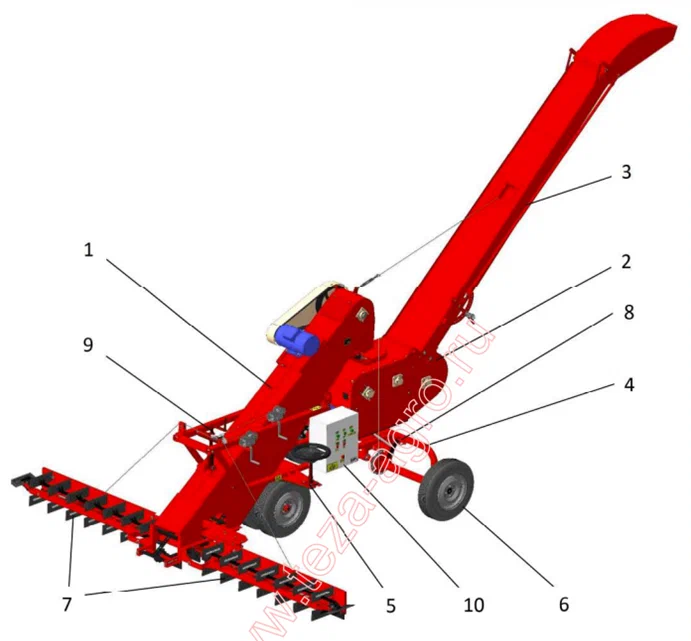

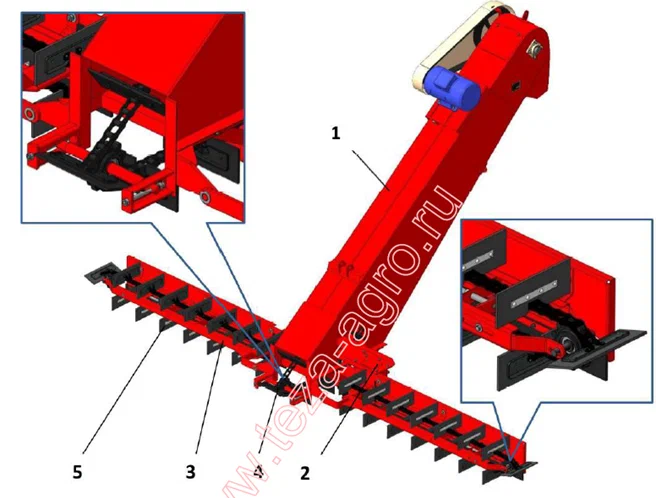

|

|

1-транспортер загрузочный; 2-триммер; 3-желоб; 5-ход передний; 6-ход задний; 7-питатели; 8-тормозное устройство; 9-механизм подъема; 10-блок управления |

Зернометатель ЗМСН-90-21М состоит из следующих основных узлов и механизмов:

- Транспортера загрузочного (1)

- Триммера (2)

- Желоба (3)

- Рамы (4)

- Хода переднего (5)

- Хода заднего (6)

- Питателей (7)

- Устройства тормозного (8)

- Механизма подъема (9)

- Блока управления (10)

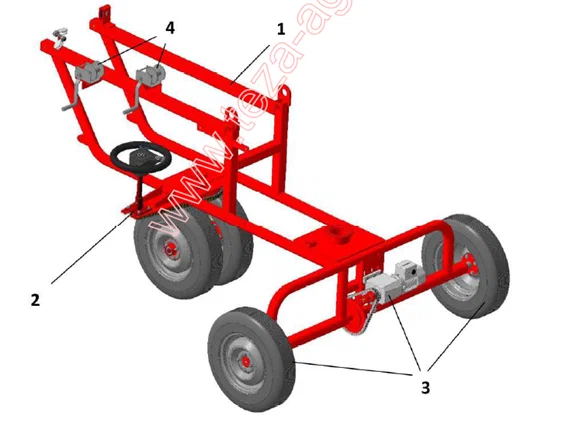

Рама зернометателя

Рама представляет собой сварную конструкцию, установленную на четырехколесном ходу. Рама состоит из гнутой трубы 60х6 мм сваренной в стенде, что обеспечивает строгое соблюдение размеров. На раме находятся две лебедки с храповым механизмом и фиксатором, предназначенные для опускания и подъёма раздельно для левой и правой секций питателя.

|

|

Рама с ходовой частью (ЗМСН-90/21) |

Привод заднего хода состоит из мотор-редуктора, цепной передачи, стандартного «жигулевского» дифференциала и двух полуосей, которые приводятся во вращения от мотор-редуктора. Дифференциал предназначен для исключения сворачивания осей при манёвре машины. Направление движение взад/вперед. Транспортная скорость до 10 км/ч.

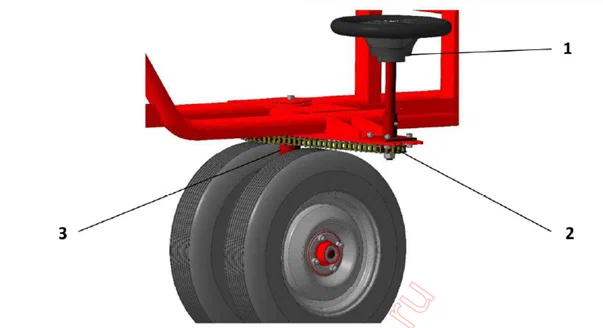

Руль и колеса используются стандартные автомобильные (автомобиль «ОКА»). Со стороны триммера установлены два колеса на одной вилке, обеспечивающие, по сравнению с одноколесными вариантами, большую устойчивость и уменьшающие усилия, требуемые для поворота руля. Каждое колесо имеет свой подшипниковый узел, состоящий из упорного и радиального подшипников. Поворот осуществляется с помощью цепной передачи от рулевого колеса.

|

|

1-рулевое колесо; 2-звёздочка; 3-вилка поворотная |

Также на раме находится домкрат, управляющийся винтовым механизмом и расположенный на уровне пояса человека. Домкрат позволяет опускать или поднимать транспортёр загрузочный, переводя его в рабочее или транспортное положение соответственно

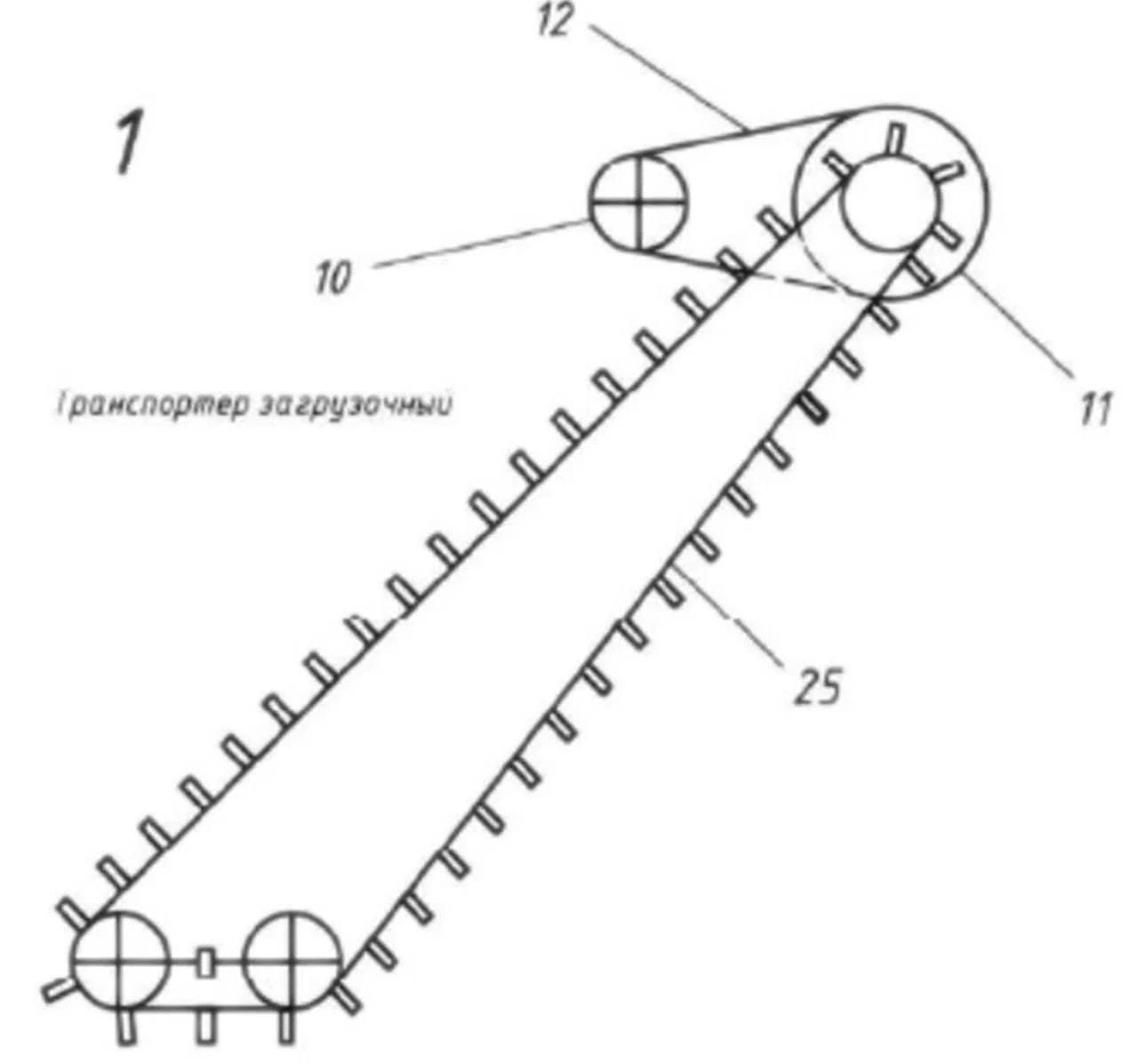

Транспортёр загрузочный

Транспортёр загрузочный состоит из наклонного транспортёра, двух конических редукторов, установленных на раме с питателями. Подъём и опускание питателей производится раздельно лебедками с тросом через ролики.

|

|

1-транспортер наклонный; 2-два конических редуктора; 3-питатели; 4-скребковая цепь транспортера; 5-скребковая цепь питателя |

На питателе установлена цепь со скребками. Шаг между скребками может изменяться. Стандартное расстояние между скребками – шесть звеньев.

|

|

10 – шкив ведущий электродвигателя, 12 – ременная передача, 11 – шкив ведомый транспортера, 25 – скребковая цепь транспортера |

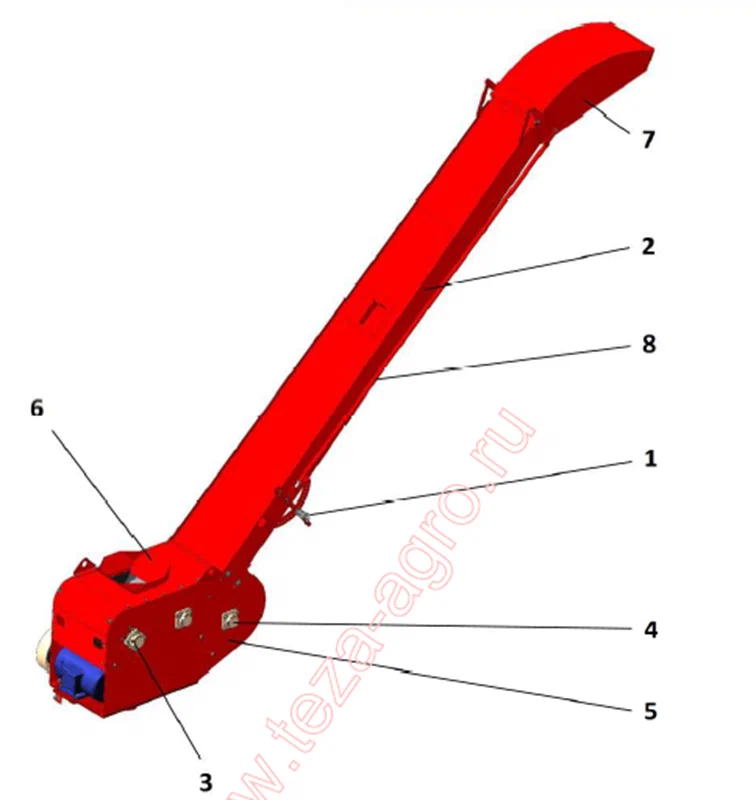

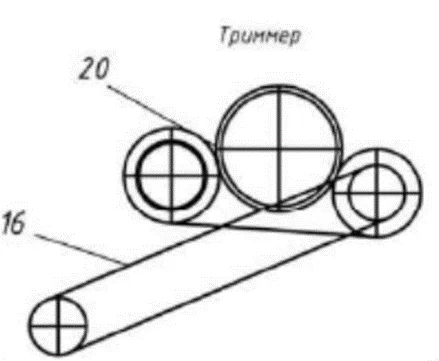

Метатель

Метатель состоит из триммера, двух барабанов – ведущего и натяжного, катушки, крышки триммера, направляющего жёлоба с откидным носком.

|

|

1-рычаг с фиксатором; 2-желоб; 3-натяжное устройство триммера; 4-корпуск подшипника ведущего барабана; 5-корпус триммера; 6-крышка триммера; 7-носок откидной; 8-тяга |

Ведущий барабан выточен из 325-й трубы, барабан натяжной - из 273-й трубы. Барабаны установлены в съемных корпусах, снабжены самоцентрирующимися подшипниками и двойным уплотнением, обеспечивающими высокую ремонтопригодность. На барабаны надевается бесконечная лента, которая сверху прижимается катушкой. Натяжение ленты осуществляется перемещением натяжного барабана в направляющих боковин корпуса.

|

|

16 – ременный привод ведущего барабана, 20 – бесконечная лента. |

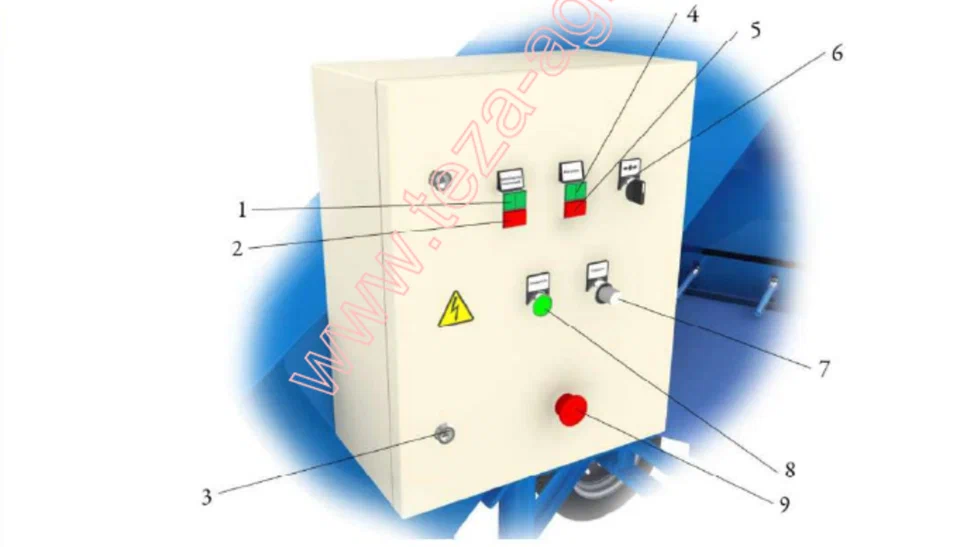

Управление зернометателем

Управление зернометом ЗМСН-90-21М осуществляется с помощью органов управления расположенных на электрическом щите собственного производства. Щит имеет пылезащиту.

Ведущий барабан выточен из 325-й трубы, барабан натяжной - из 273-й трубы. Барабаны установлены в съемных корпусах, снабжены самоцентрирующимися подшипниками и двойным уплотнением, обеспечивающими высокую ремонтопригодность. На барабаны надевается бесконечная лента, которая сверху прижимается катушкой. Натяжение ленты осуществляется перемещением натяжного барабана в направляющих боковин корпуса.

|

|

1-«пуск транспортера»; 2-«стоп транспортера»; 3-замок; 5-«пуск метателя»; 5-«стоп зернометателя»; 6-«ход вперед-назад»; 5-регулировка скорости; 8-«готовность»; 9-«общий стоп» |

Порядок запуска

- Нажимается кнопка «Готовность». Позиция 8.

- Запускается выгрузной транспортёр триммера. Позиция 4.

- Запускается транспортёр загрузочный. Позиция 1.

- Ручкой переключения хода устанавливается из нейтрального положения, в требуемое (вперед или назад). Позиция 6.

- Ручкой потенциометра регулируется скорость хода. Позиция 7.

- По мере движения управляем рулем

Выключается в обратной последовательности или с помощью кнопки «Общий стоп». Позиция 9.

Заключение

В настоящее время, Завод Автотехнологий выпускает модификации зерномётов производительностью от 90 до 180 тон в час. Под заказ могут быть произведены зернометатели с различной выстой выгрузного жёлоба и расстоянием между скребками питателей (от 4 до 8 звеньев).С полным описанием изделия "ЗМСН-90-21М (ЗМС-90) зернометатель" вы можете ознакомиться на сайте компании.

Подробнее с полным ассортиментом самопередвижных зернометателей вы можете ознакомиться в разделе «Зернометатели» на сайте компании.

Видео: Обзор зернометателя от Завод АвтотехнологийООО «ТеЗа-Агро» предлагает ассортимент зернометателей производства ООО «Завод Автотехнологий» разной производительности, в т.ч. в Центральном Офисе. Специалисты компании «ТеЗа-Агро» всегда готовы проконсультировать покупателей по техническим параметрам предлагаемых моделей зерномётов, а также оказать помощь в выборе наиболее подходящей модели.

Используемые материалы

- Асатурян А.В. Анализ рабочих органов зернометательных машин. Вестник АПУ Ставраполья № 4(20),2015 https://cyberleninka.ru/article/n/analiz-rabochih-organov-zernometatelnyh-mashin/viewer

- Абидуев А.А. Повышение эффективности фракционного разделения и очистки зерна на порционном метателе : Дис. ... канд. техн. наук : 05.20.01 : Улан-Удэ, 2004 166 c. РГБ ОД, 61:05-5/802 http://www.dslib.net/selxoz-mashyny/povyshenie-jeffektivnosti-frakcionnogo-razdelenija-i-ochistki-zerna-na-porcionnom.html#535021

- Авторское свидетельство 192535 от 15 сентября 1964. Зернометатель с дозатором с выдвижными пластинами. Автор изобретения П.Л. Лаптев https://yandex.ru/patents/doc/SU192535A1_19670206

- Большая советская энциклопедия. Статья «Зернометатель» https://dic.academic.ru/dic.nsf/bse/88772/Зернометатель

- Фотография «Ремзавод. Зернопульты ВИМ-10М, заводской конструкции». Фотография любительская, черно-белая, фотобумага глянцевая. Муниципальное бюджетное учреждение культуры "Канский краеведческий музей" (МБУК ККМ) Период создания: 1955 г. https://archivogram.top/27820822-fotografiya_remzavod_zernopulyty_wim-10m__zavodskoy_konstruktsii

- Шуханов, Станислав Николаевич. Совершенствование рабочего процесса зернометателей и зернопогрузчиков : диссертация ... доктора технических наук : 05.20.01 / Шуханов Станислав Николаевич; [Место защиты: Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка].- Улан-Удэ, 2012.- 285 с.: ил. РГБ ОД, 71 13-5/26 http://www.dslib.net/selxoz-mashyny/sovershenstvovanie-rabochego-processa-zernometatelej-i-zernopogruzchikov.html